Знаменитый двойной режим образца повторного окрашивания машины

Вы когда-нибудь задумывались, как обеспечивается равномерная и качественная окраска больших партий ткани? Особенно это актуально для предприятий текстильной промышленности, где важна не только красота, но и долговечность цвета. В этом контексте особенно заметно применение современной техники, а в частности, знаменитого двойного режима образца повторного окрашивания машины. Эта технология – настоящий прорыв, позволяющий оптимизировать процесс и значительно снизить затраты. Попробуем разобраться, что это такое, как работает и какие преимущества она дает.

Что такое двойной режим образца повторного окрашивания?

Представьте себе ситуацию: вы запускаете новую партию ткани, и результат окрашивания вас не устраивает. Цвета не совпадают с образцом, равномерность оставляет желать лучшего. Традиционные методы требуют дорогостоящих и трудоемких переделок, что серьезно влияет на рентабельность производства. Здесь на помощь приходит двойной режим образца повторного окрашивания машины. Суть технологии заключается в использовании двух последовательных этапов окрашивания: предварительное окрашивание для создания базового оттенка и последующее точное повторное окрашивание для достижения желаемого результата. Это позволяет добиться максимальной точности цветопередачи и минимизировать количество брака.

Этот режим не просто “повторяет” окрашивание. Он, по сути, анализирует результат первого этапа и корректирует параметры второго, основываясь на полученных данных. Представьте, что машина “видит” цвет и пытается его скорректировать, достигая идеального соответствия.

Как работает машина с двойным режимом образца повторного окрашивания?

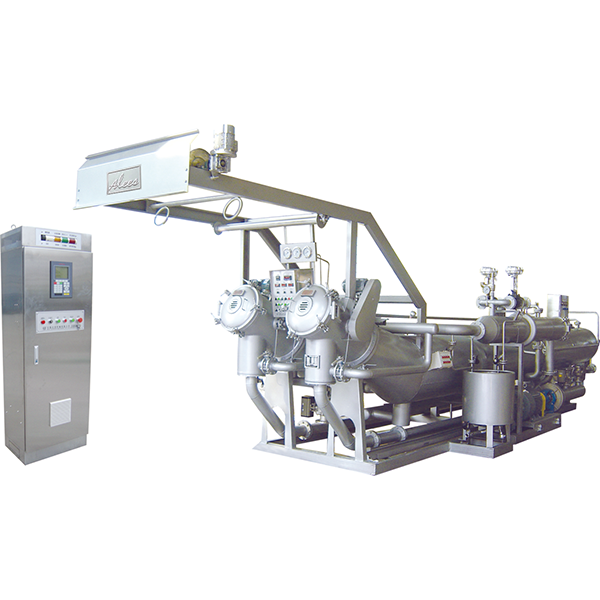

Процесс работы довольно сложный, но в целом выглядит так: первая часть машины выполняет базовое окрашивание ткани. После этого ткань проходит через систему датчиков и анализаторов цвета, которые определяют отклонения от заданного образца. Полученные данные передаются в систему управления, которая автоматически корректирует параметры второго этапа окрашивания – концентрацию красителя, температуру, время выдержки и другие ключевые факторы. Это позволяет не просто повторить окрашивание, а сделать его максимально точным и контролируемым. Важным аспектом является то, что система запоминает результаты каждого цикла и постоянно совершенствует процесс.

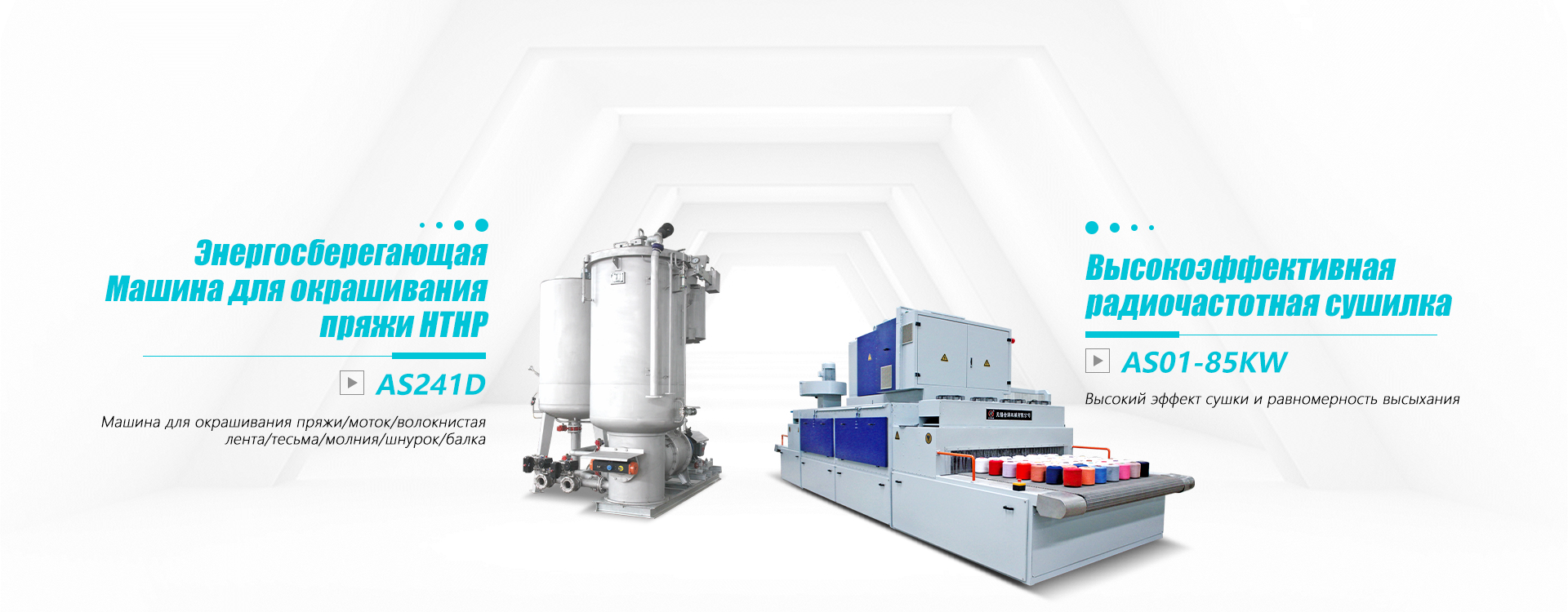

Aleetex (China) Technology Co.,Ltd. предлагает широкий спектр машин, оснащенных этой технологией. Их машины отличаются высокой точностью, надежностью и простотой в эксплуатации. Посмотреть линейку продукции.

Преимущества использования машины с двойным режимом образца повторного окрашивания

Выгода от внедрения этой технологии очевидна:

- Точность цветопередачи: Машина обеспечивает максимально точное соответствие цвета заданному образцу, исключая расхождения и брак.

- Снижение затрат: Благодаря минимизации брака и оптимизации использования красителей, двойной режим образца повторного окрашивания машины позволяет существенно снизить производственные затраты.

- Повышение производительности: Автоматизация процесса и оптимизация параметров окрашивания сокращают время цикла и увеличивают объем выпускаемой продукции.

- Улучшение качества продукции: Равномерное и качественное окрашивание повышает ценность готовой продукции и удовлетворенность клиентов.

- Экологичность: Более точное использование красителей снижает негативное воздействие на окружающую среду.

Например, на одном из текстильных предприятий, внедривших эту технологию, удалось сократить количество брака на 15% и снизить затраты на красители на 8%. Это ощутимый результат!

Какие типы тканей подходят для использования машины с двойным режимом образца повторного окрашивания?

Эта технология универсальна и подходит для окрашивания широкого спектра тканей: хлопка, полиэстера, нейлона, вискозы и других. Однако, для достижения оптимальных результатов, необходимо учитывать тип ткани и использовать соответствующие красители и технологии окрашивания. Важно понимать, что для некоторых тканей требуются особые условия и параметры окрашивания, которые должны быть учтены при настройке машины. Проконсультироваться со специалистами.

С какими сложностями можно столкнуться при использовании машины с двойным режимом образца повторного окрашивания?

Как и любая сложная технология, двойной режим образца повторного окрашивания машины требует определенных знаний и навыков для эффективной эксплуатации. Необходимо обучить персонал, правильно настраивать параметры машины и своевременно проводить техническое обслуживание. Кроме того, необходимо регулярно контролировать качество красителей и воды, используемых в процессе окрашивания. Неправильная настройка или некачественные материалы могут привести к снижению эффективности технологии и ухудшению качества окрашивания.

Будущее технологии двойного режима образца повторного окрашивания

Технологии в текстильной промышленности развиваются стремительными темпами. Знаменитый двойной режим образца повторного окрашивания машины – это лишь один из шагов на пути к созданию более эффективных, экологичных и интеллектуальных производств. В будущем можно ожидать появления новых функций и возможностей, таких как интеграция с системами автоматизированного управления производством (MES), использование искусственного интеллекта для оптимизации процесса окрашивания и разработка новых, более экологичных красителей.

Инновации в этой области направлены на повышение точности цветопередачи, снижение потребления энергии и воды, а также уменьшение воздействия на окружающую среду. По сути, эта технология – это инвестиция в будущее текстильного производства.

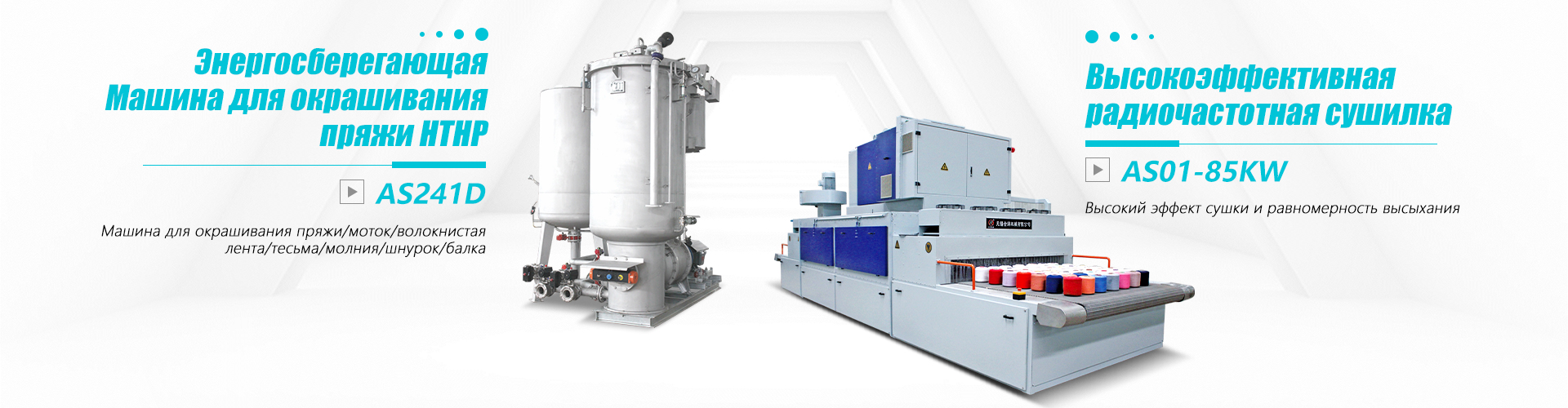

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

AS-JRJ-AT Джиггерная красильная машина с нормальной температурой

AS-JRJ-AT Джиггерная красильная машина с нормальной температурой -

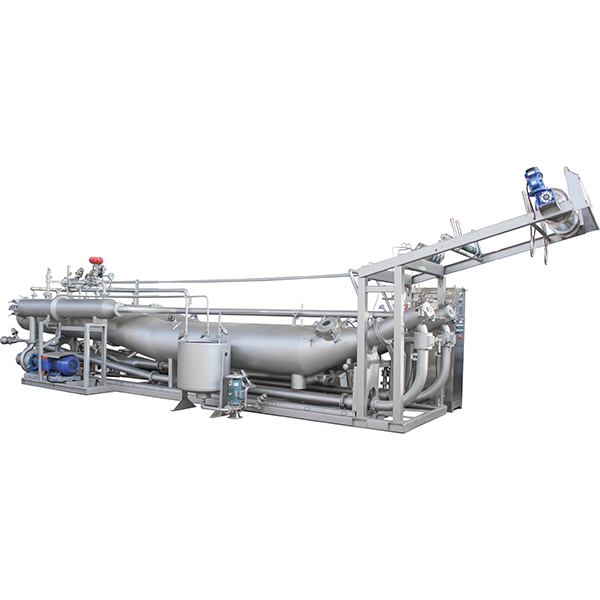

AS241E Машина для крашения пряжи с высокой температурой и давлением

AS241E Машина для крашения пряжи с высокой температурой и давлением -

AS-Towel HTHP Машина для окрашивания ткани

AS-Towel HTHP Машина для окрашивания ткани -

AS666 HTHP Машина для струйной окраски тканых тканей

AS666 HTHP Машина для струйной окраски тканых тканей -

AS-mini-5×2 Машина для крашения ткани с высокой температурой и давлением

AS-mini-5×2 Машина для крашения ткани с высокой температурой и давлением -

AS-SH Распылительная машина для крашения мотковой пряжи

AS-SH Распылительная машина для крашения мотковой пряжи -

AS-Win-Mini HTHP Машина для окрашивания образцов ткани с мягким потоком

AS-Win-Mini HTHP Машина для окрашивания образцов ткани с мягким потоком -

AS241B HTHP Машина для крашения образцов пряжи

AS241B HTHP Машина для крашения образцов пряжи -

AS-JRJ-HT Джиггерная красильная машина

AS-JRJ-HT Джиггерная красильная машина -

AS656 HTHP Машина для струйной окраски тканых тканей

AS656 HTHP Машина для струйной окраски тканых тканей -

AS-Y Машина для окрашивания мотковой пряжи

AS-Y Машина для окрашивания мотковой пряжи -

AS631 HTHP Машина для струйной окраски тканых тканей

AS631 HTHP Машина для струйной окраски тканых тканей

Связанный поиск

Связанный поиск- Знаменитые AS-JRJ-AT нормальной температуры рулон красильная машина

- Знаменитая энергосберегающая красильная машина с ультранизким коэффициентом ванны

- Дешевые цилиндр пряжи давление сушилка

- Ведущая энергосберегающая машина крашения пряжи пряди

- Известная высокотемпературная машина для окрашивания образцов

- Высокое качество AS-A переполнение ткани красильная машина

- Высокоэффективная энергосберегающая быстросохнущая сушильная машина с низким уровнем шума

- Высокое качество низкая температура низкое соотношение ванны автоматическая система управления высокая температура быстро красильная машина

- Ведущая машина для крашения образцов пряжи

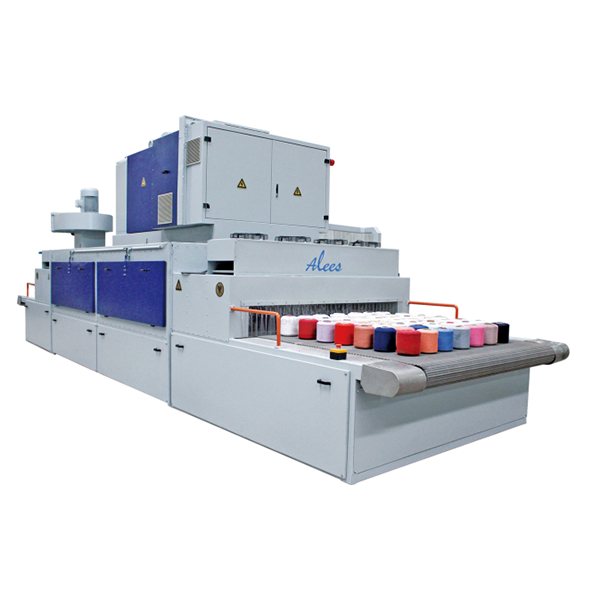

- Сушилка RF Excellent AS01-85KW