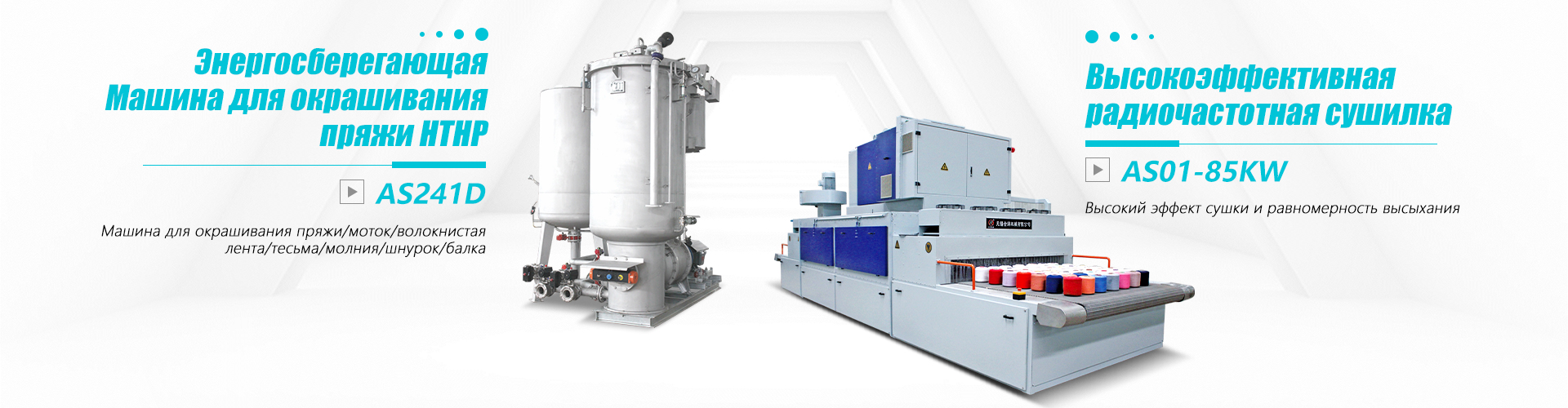

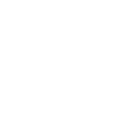

Высокоэффективная полноавтоматическая система управления Машиной для окрашивания волокон сыпучих материалов

Окрашивание волокон – сложный и многоэтапный процесс, требующий высокой точности и контроля. Особенно это касается производства сыпучих материалов, где важна равномерность окраски и минимизация потерь. Современные технологии предлагают решения, которые значительно повышают эффективность и качество этого процесса. В этой статье мы подробно рассмотрим высокоэффективную полноавтоматическую систему управления Машиной для окрашивания волокон сыпучих материалов, разберем ее ключевые особенности, преимущества и области применения, а также затронем вопросы внедрения и обслуживания.

Современные вызовы в окрашивании сыпучих материалов

Традиционные методы окрашивания волокон сыпучих материалов часто связаны с рядом проблем. Ручной контроль качества занимает много времени и подвержен ошибкам. Неравномерность окраски приводит к браку и увеличению затрат. Также сложно обеспечить оптимальное использование красителей и других химических веществ, что негативно сказывается на экологичности производства. Производители постоянно ищут способы оптимизации процессов, чтобы соответствовать растущим требованиям рынка и снижать издержки. Именно поэтому автоматизация и современные системы управления становятся все более востребованными.

Проблемы равномерности и контроля качества

Одна из главных проблем – обеспечение равномерного распределения красителя по всей массе волокон. Это особенно актуально для сложных составов, где разные типы волокон по-разному реагируют на краситель. Недостаточный или избыточный уровень красителя может привести к ухудшению эксплуатационных характеристик конечного продукта. Традиционные системы контроля качества часто не позволяют выявить дефекты на ранних стадиях, что приводит к увеличению количества отходов. Более того, анализ цвета и соответствие стандартам требует квалифицированного персонала и специального оборудования.

Преимущества полноавтоматической системы управления

Внедрение полноавтоматической системы управления Машиной для окрашивания волокон сыпучих материалов предлагает ряд существенных преимуществ:.

- Повышение производительности: Автоматизация позволяет значительно увеличить скорость окрашивания без ущерба для качества. Система способна работать круглосуточно, без перерывов и выходных.

- Оптимизация использования красителей: Система точного дозирования обеспечивает оптимальное использование красителей, снижая затраты и минимизируя воздействие на окружающую среду. Например, система может автоматически корректировать дозировку красителя в зависимости от влажности и температуры волокон.

- Улучшение качества окраски: Система обеспечивает равномерное распределение красителя и точный контроль параметров процесса, что приводит к повышению качества и однородности окрашенного продукта. Это особенно важно для продукции, требующей высокой точности цвета.

- Снижение затрат на персонал: Автоматизация позволяет сократить численность персонала, занятого ручным контролем и регулировкой процесса окрашивания.

- Повышение безопасности: Автоматизация снижает риск травм и профессиональных заболеваний, связанных с работой с химическими веществами.

- Простота в обслуживании и программировании: Современные системы управления имеют интуитивно понятный интерфейс и легко программируются, что упрощает обслуживание и настройку.

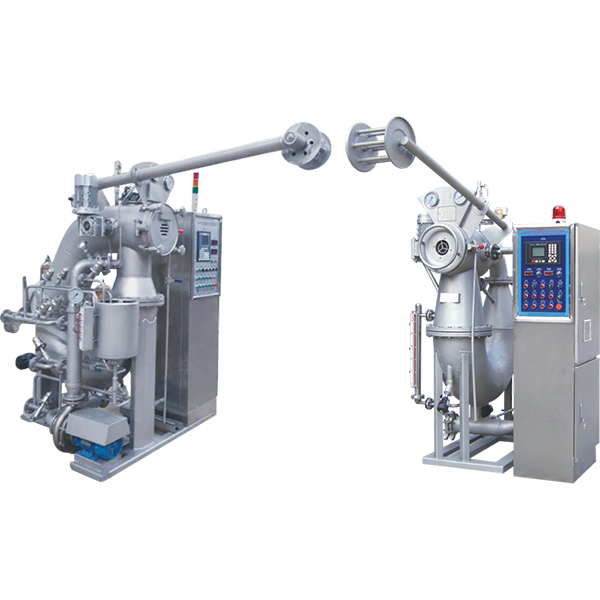

Ключевые компоненты высокоэффективной системы

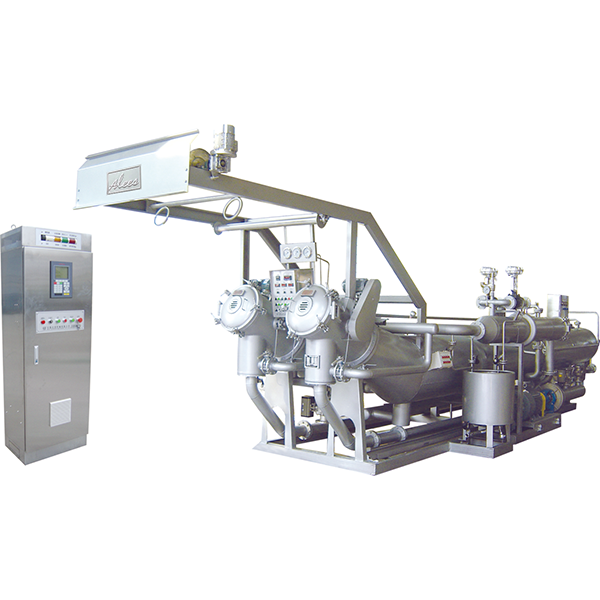

Современная полноавтоматическая система управления Машиной для окрашивания волокон сыпучих материалов состоит из нескольких ключевых компонентов:

Система подачи и дозирования красителей

Этот компонент отвечает за точную подачу и дозирование красителей и других химических веществ. Современные системы используют сложные алгоритмы и датчики для обеспечения оптимального соотношения компонентов. Например, системы Aleetex используют передовые технологии для смешивания и дозирования красителей, обеспечивая высокую точность и стабильность процесса. ([Aleetex](https://www.dyeingmachine.ru/)). Система содержит резервуары для различных красителей, насосы и дозаторы, а также датчики уровня и давления.

Система управления процессом окрашивания

Это 'мозг' системы, который контролирует все параметры процесса окрашивания: температуру, влажность, скорость подачи красителей, время выдержки и т.д. Система использует датчики и обратную связь для автоматической корректировки параметров в режиме реального времени. Это позволяет поддерживать оптимальные условия окрашивания и обеспечивать высокое качество продукта.

Система контроля качества

Эта система обеспечивает непрерывный контроль качества окрашенного продукта. Система может использовать различные методы контроля, включая визуальный осмотр, спектральный анализ и другие. Это позволяет выявлять дефекты на ранних стадиях и предотвращать выпуск бракованной продукции.

Система очистки и утилизации отходов

Важный компонент – это система очистки и утилизации отходов, которая позволяет минимизировать воздействие на окружающую среду. Система может использовать различные методы очистки, включая фильтрацию, адсорбцию и химическую обработку.

Примеры успешного внедрения

Многие производители успешно внедрили высокоэффективную полноавтоматическую систему управления Машиной для окрашивания волокон сыпучих материалов. Например, компания X, производящая текстильные изделия, смогла увеличить производительность на 30% и снизить затраты на красители на 15% после внедрения такой системы. Компания Y, специализирующаяся на производстве синтетических волокон, улучшила качество окраски и сократила количество отходов на 20%.

Внедрение и обслуживание системы

Внедрение полноавтоматической системы управления Машиной для окрашивания волокон сыпучих материалов – это сложный процесс, который требует тщательного планирования и подготовки. Необходимо учитывать особенности производственного процесса, требования к качеству продукции и бюджет. Важно также обеспечить обучение персонала и техническую поддержку. Регулярное техническое обслуживание системы – залог ее долговечной и эффективной работы. Обслуживание должно включать в себя очистку, смазку, замену изношенных деталей и калибровку датчиков.

Стоит обратить внимание на системы, предлагаемые такими компаниями, как Aleetex, которые не только предоставляют оборудование, но и оказывают полный спектр услуг, включая проектирование, монтаж, обучение и техническое обслуживание. Это позволяет обеспечить бесперебойную работу системы и достичь максимальной эффективности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

AS-AT Машина для окрашивания тканей при нормальной температуре

AS-AT Машина для окрашивания тканей при нормальной температуре -

AS-Y Машина для окрашивания мотковой пряжи

AS-Y Машина для окрашивания мотковой пряжи -

AS666 HTHP Машина для струйной окраски тканых тканей

AS666 HTHP Машина для струйной окраски тканых тканей -

AS-Win-Mini HTHP Машина для окрашивания образцов ткани с мягким потоком

AS-Win-Mini HTHP Машина для окрашивания образцов ткани с мягким потоком -

AS656 HTHP Машина для струйной окраски тканых тканей

AS656 HTHP Машина для струйной окраски тканых тканей -

AS-Towel HTHP Машина для окрашивания ткани

AS-Towel HTHP Машина для окрашивания ткани -

AS630 HTHP Машина для окрашивания тканей

AS630 HTHP Машина для окрашивания тканей -

AS241B HTHP Машина для крашения образцов пряжи

AS241B HTHP Машина для крашения образцов пряжи -

AS-HP Сушилка давления

AS-HP Сушилка давления -

AS-JRJ-HT Джиггерная красильная машина

AS-JRJ-HT Джиггерная красильная машина -

AS631 HTHP Машина для струйной окраски тканых тканей

AS631 HTHP Машина для струйной окраски тканых тканей -

AS-A Машина для окрашивания ткани с переливом

AS-A Машина для окрашивания ткани с переливом

Связанный поиск

Связанный поиск- Ведущая высокотемпературная машина для окрашивания нитей основы

- Знаменитый низкий объем жидкости текстиля сыпучих волокон красильная машина высокая эффективность сыпучих волокон красильное оборудование

- Знаменитая машина для крашения в воздушно-жидкостном потоке

- Ведущая нормальная температура рулонной красильной машины

- Высокотемпературная машина для окрашивания ткани распылением воздуха

- Машина для окрашивания образцов инфракрасным лучом

- Дешевые ультра-низкий коэффициент ванны энергосберегающие красильные машины

- Дешевые комнатной температуре низкое соотношение ванна рулон красильная машина

- Высокое качество AS631 высокой температуры высокого давления ткани струйной красильной машины

- Знаменитый AS-CRY нормальной температуры образец красильной машины